¿Por qué el vidrio resistente al fuego de baja calidad se vuelve amarillo?

¿Por qué el vidrio ignífugo de baja calidad amarillea? Análisis técnico de los defectos del material y sus mecanismos de degradación.

El vidrio resistente al fuego (FRG) es un material de construcción esencial, diseñado para mantener la integridad estructural y la transparencia a altas temperaturas, lo que permite una evacuación segura en caso de incendio. Sin embargo, el FRG de baja calidad suele amarillearse con el tiempo, lo que compromete la estética y podría indicar una menor resistencia al fuego. Este artículo examina las causas fundamentales del amarilleamiento en el FRG de baja calidad desde la perspectiva de la ciencia de los materiales, explorando los mecanismos químicos y físicos que subyacen a este fenómeno.

1. Estructura y función del vidrio resistente al fuego

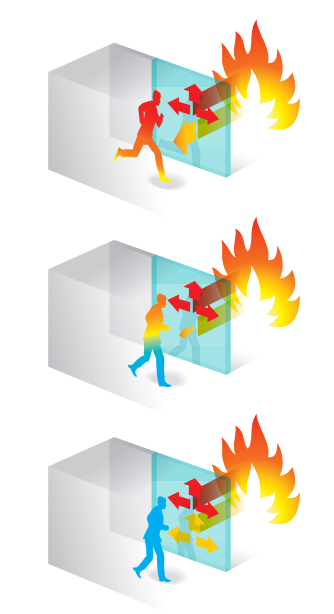

El vidrio reforzado con fibra de vidrio (RFG) generalmente consta de múltiples capas de vidrio inorgánico (p. ej., silicato sódico-cálcico) unidas con un material intercalario, como gel de silicato hidratado, resina o polímeros. Durante un incendio, la capa intermedia absorbe el calor, libera el agua contenida y forma una barrera de espuma aislante para bloquear las llamas (Figura 1). La eficacia de este proceso depende de la pureza, la estabilidad y la precisión de fabricación de la capa intermedia.

En los países de baja calidad de Alemania del Este, las medidas de reducción de costos (como el uso de materias primas impuras o controles de producción deficientes) desencadenan cambios químicos o físicos prematuros en la capa intermedia, lo que produce un amarillamiento incluso antes de la exposición al fuego.

2. Cinco causas clave del amarilleamiento en FRG de baja calidad

2.1 Oxidación debido a materias primas impuras

Las intercapas deficientes suelen contener sulfuros (p. ej., FeS₂), residuos orgánicos o iones metálicos sin refinar (p. ej., hierro, manganeso). Estas impurezas se oxidan con la exposición a rayos UV o en condiciones de humedad.

Oxidación de sulfuro: FeS₂ reacciona con el oxígeno para formar iones Fe³⁺ y sulfato (SO₄²⁻), produciendo un tinte marrón amarillento.

Cromogénesis de iones metálicos: El Fe²⁺ se oxida a Fe³⁺, formando cromóforos [FeO₆]⁻ en la matriz de silicato. Estas estructuras absorben la luz azul, lo que da lugar a una apariencia amarilla.

Estudio de caso: Un lote de RFA de bajo costo en China se amarilleó en un año debido a gel de sílice contaminado con hierro.

2.2 Degradación fotooxidativa de las capas intermedias de polímeros

Los materiales de construcción de bajo costo pueden usar resinas acrílicas de baja calidad o butiral de polivinilo (PVB) sin estabilizadores UV. Bajo la luz solar (UV de 280-400 nm), estos polímeros se degradan mediante:

Reacciones de Norrish Tipo II: Los grupos carbonilo (C=O) absorben la energía UV, lo que desencadena la escisión de la cadena y libera CO₂. Esto crea dobles enlaces conjugados (p. ej., alquenos o aromáticos), que absorben la luz azul (450 nm) y causan amarilleamiento.

Datos: Las pruebas de envejecimiento acelerado muestran que las capas intermedias de PVB sin inhibidores de UV presentan un aumento del índice de amarilleamiento (ΔYI) de 1,2 a 8,5 después de 500 horas de exposición a la lámpara de xenón.

2.3 Historial térmico y preenvejecimiento

Un control deficiente de la temperatura durante la laminación (por ejemplo, superar los 150 °C o sobrecalentamiento localizado) induce degradación térmica:

Deshidratación en gel de sílice: el silicato de sodio hidratado sobrecalentado (Na₂SiO₃·nH₂O) pierde el agua ligada y forma SiO₂ amorfo con centros de defectos relacionados con Na⁺ que absorben la luz.

Reticulación excesiva de la resina: Las resinas epoxi sometidas a calor excesivo forman estructuras aromáticas densas, que absorben fuertemente la luz visible (380–500 nm).

Ejemplo: Un lote de producción con controles de temperatura del laminador defectuosos desarrolló una opacidad amarilla dentro de los tres meses posteriores a la instalación.

2.4 Migración aditiva y separación de fases

Los RFA de bajo coste suelen incorporar retardantes de llama incompatibles (p. ej., éter de decabromodifenilo) o plastificantes (p. ej., ftalatos). Estos aditivos migran a la superficie con el tiempo, lo que provoca:

Enriquecimiento de la superficie: Los retardantes de llama se agregan en la interfaz vidrio-resina, formando partículas de tamaño micrométrico que dispersan la luz (dispersión de Mie), creando una neblina de color amarillo lechoso.

Reacciones de hidrólisis: Los plastificantes de ftalato se hidrolizan en ambientes húmedos a ácido ftálico, que forma complejos con iones metálicos para formar compuestos amarillos.

2.5 Infiltración de contaminantes ambientales

Un sellado deficiente en FRG de baja calidad permite que gases ácidos (SO₂, NOx) o compuestos orgánicos volátiles (COV) penetren en la capa intermedia:

Grabado ácido: El SO₂ reacciona con la humedad para formar H₂SO₃, corroyendo la red de silicatos y liberando iones Fe³⁺ o Mn³⁺. Estos iones reaccionan con sulfatos para formar compuestos amarillos de hierro y azufre (p. ej., FeSO₄).

Amarillamiento de aminas: Los endurecedores a base de aminas (por ejemplo, etilendiamina) en la capa intermedia reaccionan con CO₂ para formar carbamatos, que se oxidan en estructuras de quinona bajo la luz, produciendo tonos amarillo intenso.

3. Estrategias de mitigación y control de calidad

Purificación de la materia prima: utilice intercambio iónico para eliminar Fe³⁺/Mn²⁺ del gel de sílice, garantizando un contenido de azufre <50 ppm.

Aditivos estabilizadores: incorpore entre 0,5 y 2 % de absorbentes de UV (por ejemplo, benzotriazoles como Tinuvin 326) o estabilizadores de luz de amina impedida (HALS) en las capas intermedias de polímero.

Optimización del proceso: Controlar estrictamente las temperaturas de laminación a 130 ± 5 °C y emplear desaireación al vacío para evitar el sobrecalentamiento localizado.

Diseño de compatibilidad: reemplazar los retardantes de llama bromados con alternativas basadas en fósforo (por ejemplo, DOPO) y mejorar la compatibilidad mediante la modificación del injerto.

4. Conclusión

El amarilleamiento en los RFA de baja calidad es una manifestación visible de defectos del material y de las interacciones ambientales, originados por componentes con impurezas, una fabricación deficiente y una resistencia al envejecimiento insuficiente. Al priorizar la pureza del material, la integración de estabilizadores y la ingeniería de precisión, los fabricantes pueden reducir el amarilleamiento y garantizar la durabilidad y la seguridad de los RFA.

Palabras clave principales:

Amarillamiento del vidrio resistente al fuego, degradación fotooxidativa, cromogénesis de iones metálicos, preenvejecimiento térmico, migración de aditivos, contaminación ambiental