Proceso de fabricación de vidrio rígido ignífugo con interlámina hueca: técnicas de llenado y curado

El vidrio rígido ignífugo, un componente esencial en los sistemas de construcción modernos con clasificación contra incendios, se basa en una ingeniería precisa para garantizar tanto la transparencia como la resistencia al fuego. Un método avanzado de fabricación consiste en crear una capa intermedia hueca entre dos paneles de vidrio, rellena con una resina líquida ignífuga que se endurece en condiciones controladas. Este artículo detalla el proceso paso a paso, las consideraciones sobre los materiales y los parámetros técnicos de esta técnica de fabricación especializada.

1. Preparación del material e instalación del espaciador

El proceso comienza con dos láminas de vidrio templado o laminado, normalmente de 5 a 12 mm de espesor, limpias y preparadas para su montaje. Se coloca un espaciador ignífugo —a menudo una tira de polímero reforzado con silicona o cerámica— a lo largo de los bordes de una de las hojas de vidrio para crear una separación uniforme (normalmente de 6 a 15 mm). El espaciador contiene partículas desecantes para absorber la humedad residual y está diseñado para soportar temperaturas de hasta 400 °C.

Propiedades clave del espaciador:

Estabilidad térmica: Mantiene la integridad dimensional durante el curado de la resina y la exposición al fuego.

Compatibilidad de adhesión: Se adhiere de forma segura tanto al vidrio como a la resina.

Baja conductividad térmica: minimiza la transferencia de calor a través de la capa intermedia.

La disposición del espaciador deja un pequeño puerto de inyección (de 3 a 5 mm de diámetro) en una esquina para el llenado de resina.

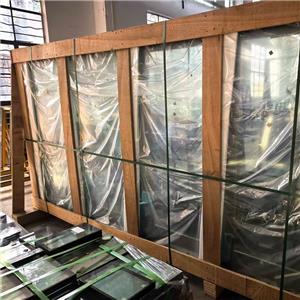

2. Ensamblaje y formación de la capa intermedia hueca

El segundo panel de vidrio se alinea cuidadosamente y se presiona sobre el panel con espaciador, formando un perímetro sellado con el puerto de inyección como única abertura. La presión de vacío o las abrazaderas mecánicas garantizan un contacto uniforme entre el espaciador y las superficies de vidrio. A continuación, se evacúa la cavidad entre los paneles para eliminar el aire y la humedad, un paso fundamental para evitar la formación de burbujas y asegurar la adhesión de la resina.

3. Inyección de resina líquida ignífuga

Se inyecta en la cavidad a través del puerto una resina líquida ignífuga patentada, compuesta por un polímero termoendurecible (p. ej., fenólico modificado o silicona), aditivos ignífugos (p. ej., polifosfato de amonio) y rellenos inorgánicos (p. ej., microesferas de vidrio). La formulación de la resina está diseñada para equilibrar la viscosidad, la velocidad de curado y el comportamiento frente al fuego.

Propiedades típicas de la resina:

Viscosidad: 500–1.500 mPa·s (optimizada para flujo capilar sin atrapamiento de aire).

Vida útil de la mezcla: 30–60 minutos a 25°C.

Resistencia al fuego: Se expande para formar una capa de carbón a 150–250 °C, proporcionando hasta 120 minutos de integridad (certificado EN 1363-1).

El proceso de inyección utiliza alimentación por gravedad o bombas de baja presión (0,1-0,3 MPa) para llenar completamente la cavidad. Unos sensores monitorean el flujo de resina para detectar obstrucciones o un llenado incompleto.

4. Sellado y curado inicial

Una vez llena la cavidad, el puerto de inyección se sella mediante soldadura láser o epoxi de alta temperatura. El conjunto se estabiliza a temperatura ambiente (12-24 horas) para permitir la polimerización parcial de la resina, minimizando así la tensión interna antes del curado en horno.

5. Curado térmico a alta temperatura

El conjunto de vidrio y resina se transfiere a un horno de convección o autoclave para su curado final. Una rampa de temperatura controlada garantiza una reticulación gradual:

Perfil de curado:

Aumento de la temperatura: 25 °C → 80 °C a 2 °C/min (evita la expansión rápida del gas).

Mantener: 80–120°C durante 2–4 horas (polimerización primaria).

Postcurado: 140–160°C durante 1 hora (mejora la estabilidad térmica).

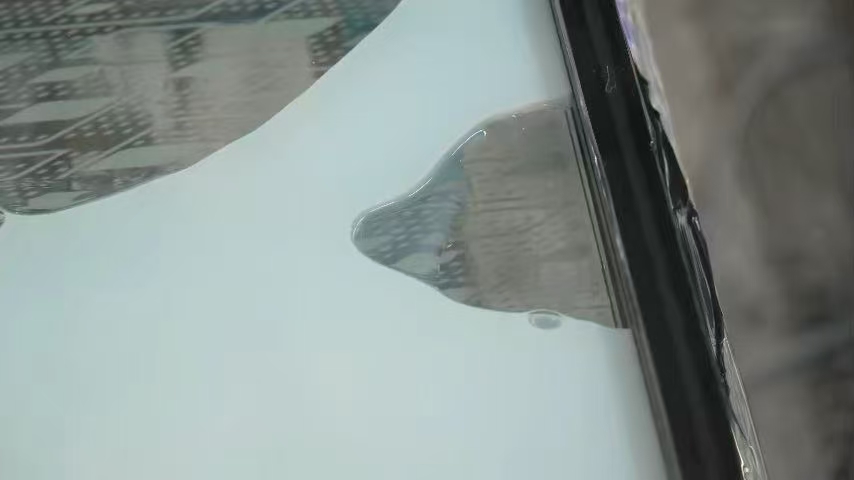

Durante el curado, la resina pasa de un estado líquido a una estructura rígida, similar a una espuma. El espaciador y el vidrio limitan la expansión, garantizando así la precisión dimensional.

6. Control de calidad y pruebas

Después del curado, el vidrio resistente al fuego terminado se somete a una evaluación rigurosa:

Inspección visual: verifique si hay burbujas, decoloración o delaminación.

Pruebas ultrasónicas: verifican la homogeneidad de la resina y la integridad de la unión.

Prueba de fuego: exponer las muestras a las condiciones del horno según EN 1364-1 para validar las clasificaciones de aislamiento e integridad.

Pruebas de intemperismo: evaluar la resistencia a los rayos UV y a la humedad según ASTM E2141.

7. Ventajas técnicas y aplicaciones

Este método ofrece varias ventajas sobre las alternativas tradicionales de vidrio reforzado o relleno de gel:

Claridad superior: sin distorsión óptica por espaciadores o partículas de relleno.

Ligero: La estructura hueca reduce el peso entre un 20 y un 30 % en comparación con el vidrio sólido resistente al fuego.

Clasificaciones de resistencia al fuego personalizables: ajuste el espesor de la resina y los aditivos para clasificaciones de 30 a 120 minutos.

Las aplicaciones abarcan fachadas de gran altura, vestíbulos de ascensores y particiones industriales donde la estética y la seguridad son primordiales.

Conclusión

La técnica de relleno de intercapas huecas representa un sofisticado equilibrio entre la ciencia de los materiales y la ingeniería de precisión. Al integrar una química optimizada de la resina, protocolos de curado controlados y un riguroso control de calidad, los fabricantes pueden producir vidrio resistente al fuego que cumple con las exigencias arquitectónicas y de seguridad. Los avances futuros podrían centrarse en resinas curables por UV o aditivos nanotecnológicos para mejorar aún más el rendimiento.

Palabras clave principales:

Espaciador resistente al fuego, resina líquida resistente al fuego, curado térmico, EN 1363-1, capa intermedia hueca, inyección de resina.