Desafíos técnicos en la fabricación de vidrio intercalado rígido resistente al fuego

Desafíos técnicos en la fabricación de vidrio intercalado rígido resistente al fuego

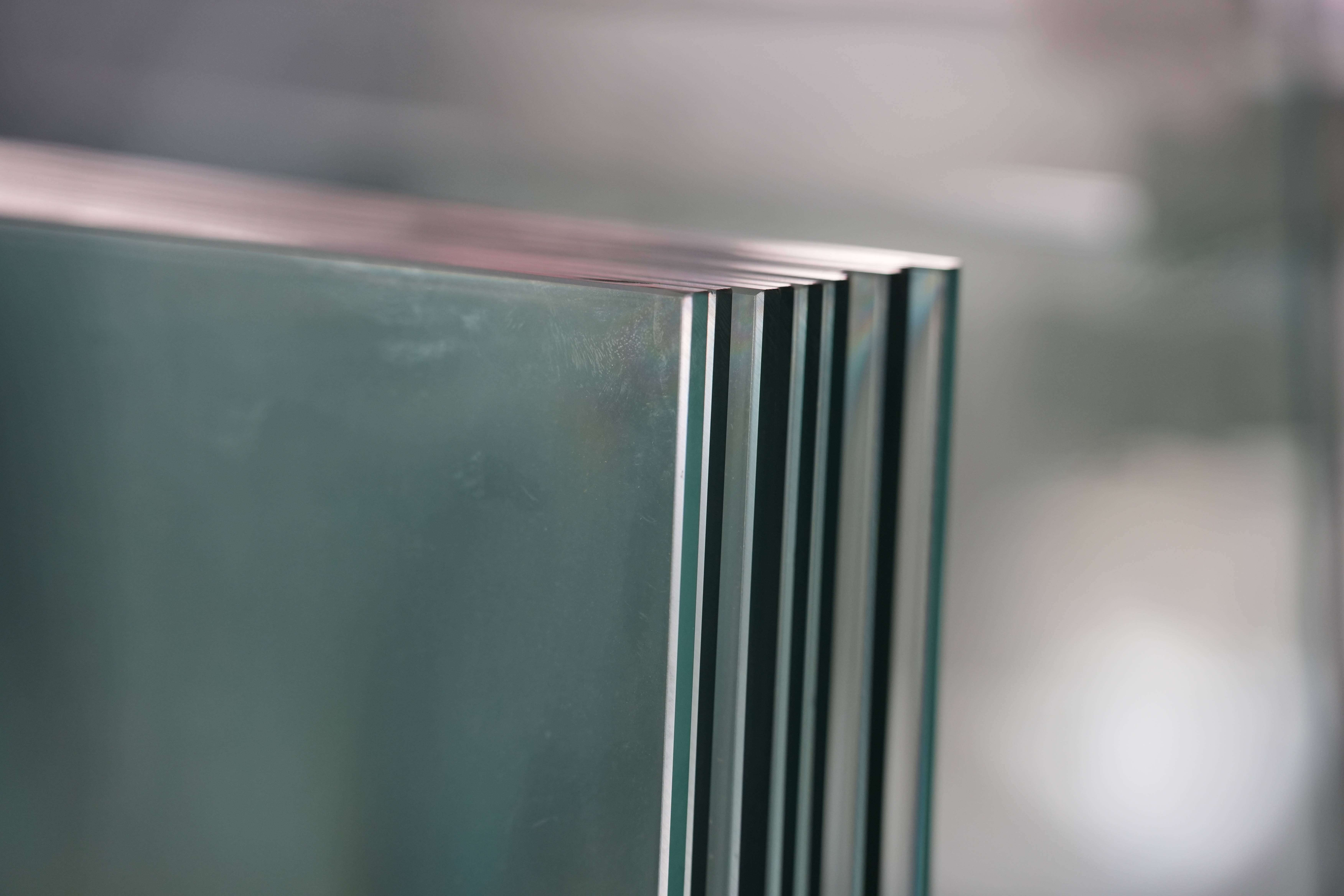

El vidrio intercalado rígido ignífugo es un material de construcción crucial, diseñado para prevenir la propagación de llamas y humo, a la vez que mantiene la integridad estructural durante los incendios. Su producción implica procesos complejos donde la precisión y la ciencia de los materiales se entrelazan. A pesar de su importancia, los fabricantes se enfrentan a importantes desafíos técnicos que afectan la calidad, la eficiencia y la escalabilidad. Este artículo explora estos desafíos y las innovaciones que los abordan.

1. Selección y compatibilidad de materiales

Desafío:

El núcleo del vidrio rígido resistente al fuego se encuentra en su capa intermedia, generalmente un gel rígido transparente o un material compuesto (por ejemplo, geles a base de sílice o soluciones de silicato alcalino) intercalado entre los paneles de vidrio. Lograrestabilidad químicayclaridad ópticaGarantizar la resistencia al fuego es difícil. Las incompatibilidades entre el vidrio (p. ej., borosilicato, cal sodada templada) y la capa intermedia pueden causar delaminación, formación de burbujas o decoloración con el tiempo.

Problemas críticos:

Desajuste de expansión térmicaEl vidrio y los materiales de entrecapas tienen diferentes coeficientes de expansión térmica. Durante las fluctuaciones de temperatura, este desajuste induce tensión, lo que provoca grietas o desprendimiento.

Sensibilidad a la humedadAlgunas capas intermedias (p. ej., silicatos alcalinos a base de agua) son higroscópicas. La entrada de humedad durante el procesamiento o el uso puede causar turbidez o reducir la resistencia al fuego.

Soluciones:

Formulaciones avanzadas de intercapas:Los geles mejorados con nanopartículas (por ejemplo, compuestos de sílice y zirconio) mejoran la estabilidad térmica y la adhesión.

Modificación de la superficie:El tratamiento con plasma de las superficies de vidrio antes de la aplicación de la capa intermedia mejora la unión y reduce los riesgos de delaminación.

2. Precisión en el espesor y uniformidad de las capas intermedias

Desafío:

La duración de la resistencia al fuego (por ejemplo, 60, 90 o 120 minutos) depende directamente deespesor y uniformidad de la capa intermedia. Variaciones superiores a ±0,1 mm pueden comprometer la integridad durante los incendios.

Problemas críticos:

Control de flujo durante la laminaciónLas capas intermedias líquidas deben distribuirse uniformemente, sin bolsas de aire. En los ensamblajes de vidrio rígido, lograr esto con materiales viscosos es un gran desafío.

Consistencia del curado:Las temperaturas o tiempos de curado inconsistentes provocan una solidificación desigual, lo que genera puntos débiles.

Soluciones:

Sistemas de inyección automatizados:Las boquillas de precisión y el llenado asistido por vacío garantizan una distribución uniforme entre capas.

Monitoreo en tiempo realLos escáneres láser y los sensores miden el espesor durante la producción, activando ajustes automáticos.

3. Procesamiento a alta temperatura y estrés térmico

Desafío:

El vidrio rígido resistente al fuego requiereprocesamiento de alta temperatura(p. ej., laminación a 80–120 °C, curado hasta 200 °C). El calor excesivo o desigual provoca choque térmico, rotura del vidrio o degradación de las capas intermedias.

Problemas críticos:

Rotura de vidrio durante el enfriamiento:El enfriamiento rápido después del tratamiento térmico induce fracturas por tensión, especialmente en el vidrio templado.

Degradación entre capas:Algunos geles pierden transparencia o forman burbujas si se calientan demasiado.

Soluciones:

Protocolos de enfriamiento gradualLos hornos de enfriamiento multietapa reducen el choque térmico. Por ejemplo, el enfriamiento de 200 °C a 80 °C en etapas controladas.

Agentes de curado a baja temperatura:Las químicas de capa intermedia modificadas (por ejemplo, geles dopados con cerio) permiten el curado a temperaturas más bajas.

4. Resistencia mecánica y resistencia al impacto

Desafío:

El vidrio resistente al fuego debe cumplir una doble función: resistir el fuego y resistir impactos físicos (p. ej., colisiones humanas o escombros). Equilibrioresistencia al fuegoconresistencia mecánicaes difícil

Problemas críticos:

Fragilidad de las capas intermedias:Las capas intermedias rígidas pueden ser frágiles, lo que reduce la resistencia general al impacto.

Debilidad en el sellado de bordes:Los bordes mal sellados son puntos vulnerables al impacto y a la penetración del fuego.

Soluciones:

Diseños híbridos laminados:La combinación de capas intermedias rígidas con capas de policarbonato flexibles mejora la resistencia al impacto.

Sellos de borde reforzados:Los marcos de metal soldados con láser o los selladores a base de cerámica mejoran la durabilidad de los bordes.

5. Control de calidad y cumplimiento de la certificación

Desafío:

El vidrio rígido resistente al fuego debe cumplir con estrictos estándares internacionales (por ejemplo, EN 1363, ASTM E119).Las pruebas son destructivas y costosas, y las inconsistencias en la producción conducen a altas tasas de fracaso.

Problemas críticos:

Detección de defectos:Las microburbujas, las grietas tenues o los tintes desiguales son difíciles de detectar visualmente pero causan fallas en la certificación.

Homogeneidad de paneles grandesMantener la uniformidad en paneles de 2 m² es un auténtico reto.

Soluciones:

Inspección óptica automatizada (AOI)Las cámaras impulsadas por IA escanean en busca de microdefectos y miden la distorsión de la luz.

Pruebas de lotes pequeños:El muestreo continuo durante la producción reduce el desperdicio a gran escala.

6. Escalabilidad y rentabilidad

Desafío:

Muchos procesos avanzados (por ejemplo, tratamiento de plasma, geles nanoparticulados) son eficaces en el laboratorio pero difíciles de escalar industrialmente y al mismo tiempo seguir siendo competitivos en términos de costos.

Problemas críticos:

Alto consumo de energía:El curado y enfriamiento prolongados a alta temperatura requieren una cantidad significativa de energía.

Materias primas caras:Los productos químicos especializados (por ejemplo, zirconio, sales de cerio) aumentan los costos.

Soluciones:

Procesamiento de rollo a rollo:Para paneles más pequeños, las líneas de procesamiento continuo reducen el consumo de energía entre un 20 y un 30 %.

Sustratos de vidrio reciclado:El uso de vidrio de borosilicato reciclado reduce los costos de material sin comprometer la resistencia al fuego.

Direcciones futuras

Las innovaciones pretenden superar estos desafíos:

Capas intermedias inteligentes:Incorporación de microsensores para monitorizar la integridad en tiempo real.

Geles autocurativos:Intercapas con enlaces químicos reversibles que reparan microfisuras.

Producción optimizada con IA:Los algoritmos de aprendizaje automático predicen parámetros de curado óptimos en función de las condiciones ambientales.

Conclusión

La fabricación de vidrio intercalar rígido resistente al fuego requiere superar diversos obstáculos en cuanto a materiales, procesamiento y control de calidad. Si bien persisten desafíos como la tensión térmica, la escalabilidad y la certificación, los avances en nanotecnología, automatización e inteligencia artificial impulsan la industria hacia una producción más fiable y eficiente. La colaboración entre científicos de materiales e ingenieros de fabricación será clave para lograr el próximo avance en vidrio de seguridad contra incendios.

Palabras clave SEO:

Desafíos en la producción de vidrio resistente al fuego

Vidrio intercalado rígido ignífugo

Defectos de laminación del vidrio resistente al fuego

Unión entre capas de vidrio de borosilicato

Problemas de cumplimiento de la norma ASTM E119

Estrés térmico en vidrio resistente al fuego

Fabricación automatizada de vidrio para inspección óptica

Geles resistentes al fuego mejorados con nanopartículas

Pruebas de certificación de vidrio resistente al fuego

Problemas de escalabilidad en la laminación de vidrio